Het ‘onderhoudsboekje’ en het ‘inspectieboekje’ van de kerncentrale zijn opgesteld op basis van ervaringsregels en een analyse van mogelijke pechgevallen. Per veiligheidsrelevant onderdeel is bekend op welke manieren hij stuk kan gaan. Onderhoud is met strikte regels omgeven. Na iedere onderhoudsklus volgt een uitvoerige controle. EPZ heeft alle belangrijke onderdelen zelf op voorraad.

Dagelijks verrichten in de kerncentrale meer dan honderd mensen onderhoudswerk en inspecties. Het ‘onderhoudsboekje’ en het ‘inspectieboekje’ zijn opgesteld op basis van nucleaire regels, leveranciersvoorschriften, bedrijfservaring en een methode die mogelijke faalwijzen en hun effecten analyseert: Failure Mode & Effect Analysis (FMEA).

Omdat de kerncentrale sinds 1973 in bedrijf is, is er veel bekend over het gedrag van de installatie. Ook is vanaf het begin van de productie de conditie van vitale componenten gemonitord. Op basis van deze kennis en ervaring kan EPZ uitspraken doen over de wenselijkheid van preventieve onderhoudswerkzaamheden. De veiligheid van de kerncentrale is leidend bij onderhoudsbeslissingen, economische overwegingen zijn daaraan ondergeschikt.

De onderhoudsactiviteiten worden aangestuurd vanuit een geautomatiseerd onderhoudsbeheerssysteem. Dit genereert het plan voor preventief onderhoud. Daarnaast worden correctief onderhoud en modificaties ingepland.

Per veiligheidsrelevante component is bekeken welke vormen van falen er zijn en wat de effecten daarvan zijn op de veiligheid (FMEA). De kans op falen maal het gevolg daarvan levert het risico op. Op basis van dit risico worden onderhoudsmaatregelen bepaald.

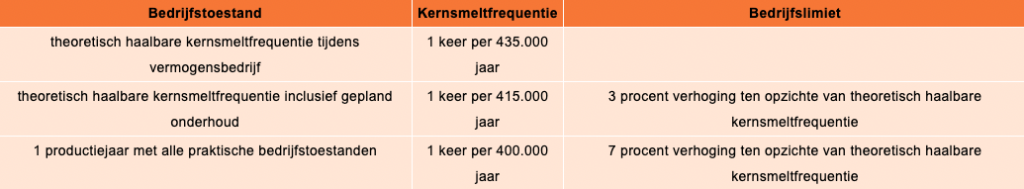

EPZ maakt daarbij actief gebruik van de techniek van de Probabilistische Safety Analysis (PSA). Via deze ‘living PSA’ wordt het effect bepaald van onderhoudshandelingen op de kernsmeltfrequentie (een maat voor de kans dat een ongewenste gebeurtenis leidt tot ernstige schade aan de kern). Als er (meerdere) veiligheidsrelevante componenten uit bedrijf worden genomen, neemt de kernsmeltfrequentie toe. EPZ hanteert een strenge bedrijfslimiet voor de toename bij het plannen van preventief onderhoud. Op deze manier blijft de organisatie doordrongen van de veiligheidsconsequenties van onderhoud.

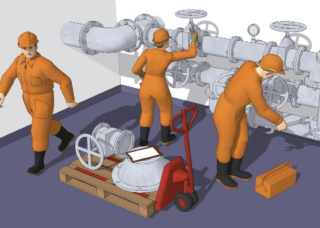

Uitvoering van onderhoud is met waarborgen omgeven. Het geautomatiseerde onderhoudsbeheersysteem stuurt preventief onderhoud en inspecties aan via een weekplanning. Operators die storingen of afwijkingen signaleren tijdens bediening of rondgangen melden correctief onderhoud aan in dit systeem. Van voorgenomen onderhoud wordt een werkmap aangelegd. In deze werkmap zijn alle aspecten om dat onderhoud goed en veilig uit te voeren in kaart gebracht. Belangrijk onderdeel is de risico-inventarisatie waarbij gekeken is naar procesrisico’s en naar ARBO- en omgevingsrisico’s (milieu). Bij werkzaamheden met radioactieve straling gelden de stralingsbeschermingsregels: rechtvaardiging, het ALARA-principe: de opgelopen dosis moet As Low As Reasonably Achievable zijn, en wettelijke dosislimieten. De kwaliteit en de veiligheid worden geborgd door (wettelijke) voorschriften en procedures. Er is een ‘vergunningenstelsel’ waarmee de uitvoering wordt vrijgegeven zodat er veilig gewerkt kan worden. Werkzaamheden worden volgens procedures uitgevoerd, gecontroleerd en geëvalueerd.

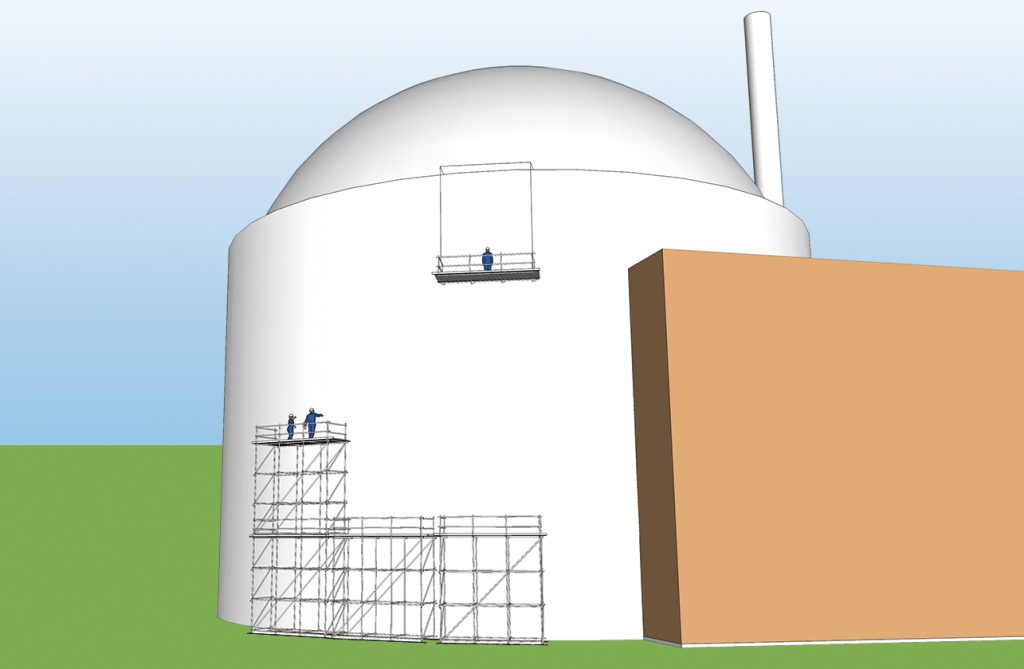

Tijdens de jaarlijkse ‘stop’, waarbij de centrale uit bedrijf gaat om splijtstof te wisselen, wordt ‘stopgebonden’ onderhoud uitgevoerd. Dit werk wordt gedurende het productiejaar voorbereid en binnen enkele weken door honderden (interne en externe) technici uitgevoerd.

Voordat een onderhoudsklus wordt uitgevoerd, wordt een StartWerkBespreking gehouden waarin alle betrokkenen het werk nog een keer doornemen. Dit is het moment om kritische vragen te stellen en eventuele onduidelijkheden weg te nemen. De werkvergunning, verstrekt door de chef van de wacht, wordt gecontroleerd.

Tenslotte wordt op de werkplek nog een last-minute risico check gehouden om te controleren of alle omstandigheden kloppen met de werkmap. Daarna gaan de onderhoudsmensen aan de slag op basis van een werkinstructie. Daarin zijn vaste controlemomenten opgenomen. Soms is expliciete controle of toestemming van een verantwoordelijke nodig voor er verder gewerkt mag worden.

Voor onderhoudswerk wordt opgeleverd wordt gecontroleerd of het component of systeem weer helemaal in orde is. Werkplek opgeruimd, geen vreemde delen achtergelaten, een ‘statische’ herkwalificatie aan de hand van visuele inspectie of metingen. Uiteindelijk volgt een functionele test door het component gecontroleerd in bedrijf te nemen. Via analyse en evaluaties werkt EPZ aan continue verbetering van de onderhoudsprestatie.

Maintenance engineers voeren analyses uit op prestatieindicatoren (PI’s) zoals:

- Mean Time between Failure, gemiddelde tijd tussen falen, een methode om de betrouwbaarheid van onderdelen te vergelijken;

- Toename kernsmeltfrequentie, het effect van onderhoud op de veiligheid;

- Mean Time to Repair, de gemiddelde duur van een reparatie, inclusief oproeptijden en aanlevertijden van reserve-onderdelen.

Evaluaties gaan aan de hand van vragen als: wat ging goed en wat kon beter? Wat is er aangetroffen en wordt er vervolgonderhoud verwacht? De bevindingen worden vastgelegd en bijzonderheden doorgecommuniceerd naar de verantwoordelijken.

Door deze gestructureerde aanpak ontstaat overzicht van aspecten

waar verbetering mogelijk is, daarna volgen maatregelen, zoals:

- aanpassing van bedieningsinstructies;

- aanpassing werkwijze bij onderhoud;

- aanpassing van de installatie;

- verbeteren van vaardigheden van medewerkers.

EPZ houdt voor kritische installatiedelen reserve-onderdelen op voorraad. Cruciale onderdelen van veiligheidsvoorzieningen, pompen, bedieningsinstallaties worden gecontroleerd beheerd. Ook de verouderingsprocessen worden beheerst. EPZ weet dus niet alleen wat aanwezig is, maar ook wat de conditie van het reservedeel is.

De kerncentrale Borssele wordt tot 2034 in bedrijf gehouden. EPZ heeft aangetoond dat dit veilig kan, waarna de overheid vergunning heeft verleend. Daarin was een dertigtal extra inspecties voorgeschreven, die naast het reguliere inspectieprogramma voor drukvoerende componenten . Zo zijn het reactorvat en het deksel nauwkeurig onderzocht op haarscheurtjes, dit wordt periodiek herhaald. Ook worden las- en boutverbindingen en zwaar belaste onderdelen in het primaire (nucleaire) systeem periodiek geïnspecteerd. Dat gebeurt visueel, bijvoorbeeld met onderwatercamera’s, en met wervelstroom- of ultrasoontechniek. De inspecties worden uitgevoerd door een gespecialiseerde firma. De resultaten worden beoordeeld door de overheid.

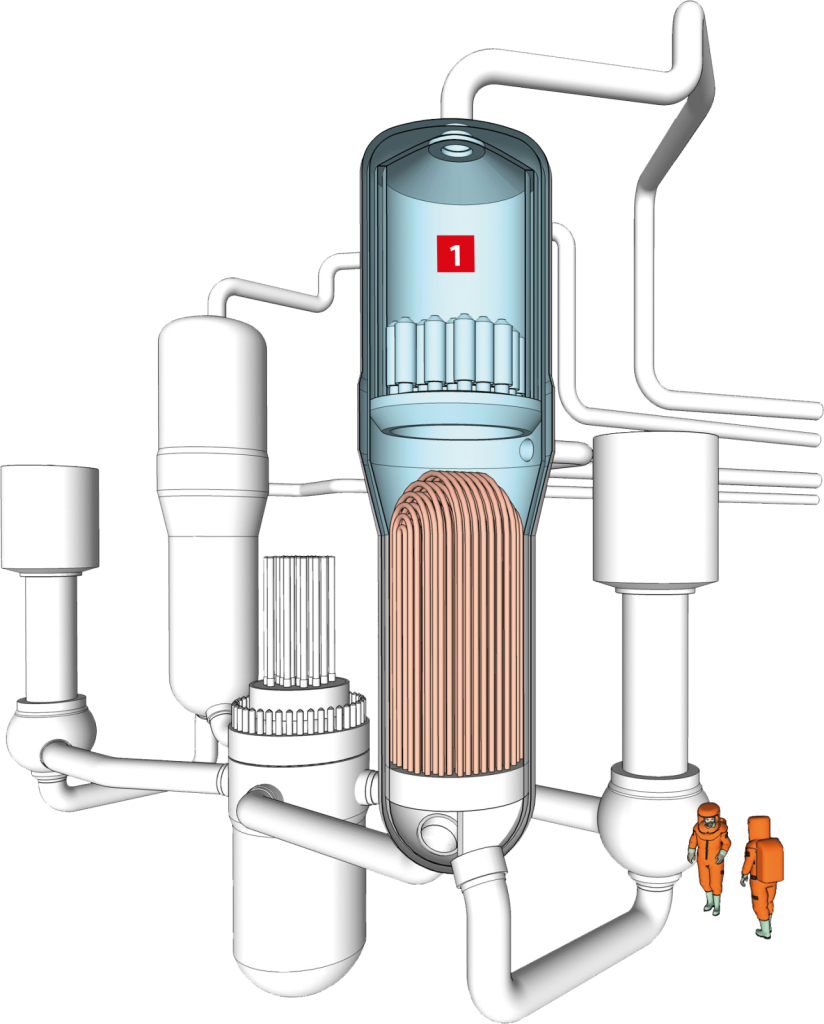

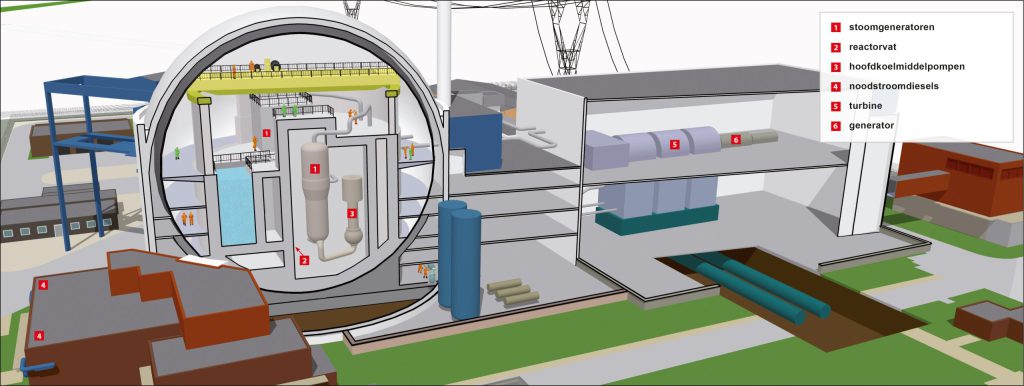

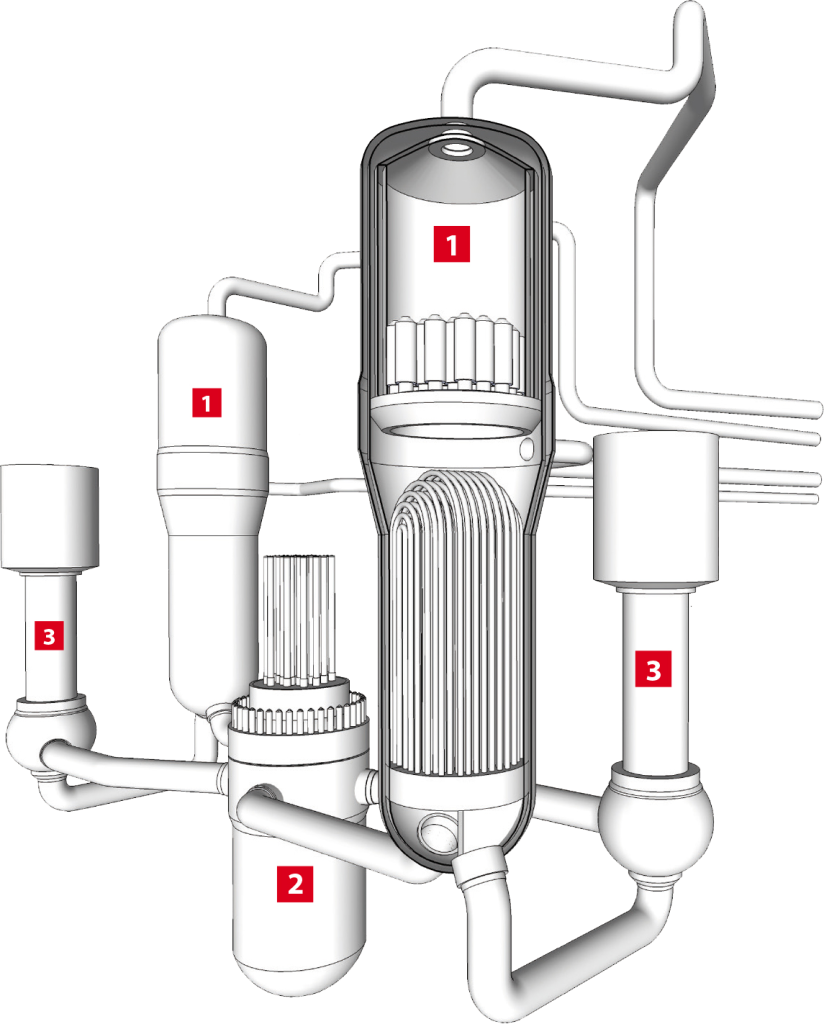

De twee stoomgeneratoren [1] zijn immense warmtewisselaars die duizenden pijpen bevatten. Hier wordt warmte uit de primaire kringloop overgedragen aan de water-stoomkringloop. De conditie van de stoomgeneratoren wordt permanent gemonitord op lekkage van de primaire naar de secundaire kringloop. Eén keer in de drie jaar worden alle pijpen in de stoomgenerator met wervelstroommetingen gecontroleerd op wanddikte en scheurvorming. Als een pijp niet aan de norm voldoet, wordt hij afgedopt. In de afgelopen jaren is circa 2 procent afgedopt. De stoomgeneratoren zijn 15 procent overgedimensioneerd, de afgestopte pijpen hebben dus geen invloed op het rendement of de veiligheid.

Het reactorvat [2] is de enige component van de kerncentrale die vrijwel niet te vervangen is. Al eind jaren 70 is EPZ overgegaan op een ‘low leakage’ kernbelading, waardoor de stralingsbelasting van het reactorvat drastisch wordt verminderd. Door het gebruikte materiaal, de vrijwel onafgebroken productie (constante temperatuur) en de lage stralingsbelasting is dit vat in optimale conditie. Elke vijf jaar wordt het vat met camera’s visueel geïnspecteerd. Lasnaden, materiaalovergangen en aansluitingen van het primaire systeem worden met ultrasoon- en röntgentechniek nauwkeurig onderzocht op onvolkomenheden, zoals een beginnend scheurtje of wanddikteafname. Afhankelijk van belangrijkheid en belasting zijn de inspectie-intervallen van installatiedelen vastgesteld, maar elke tien jaar is het volledige systeem ten minste één keer geïnspecteerd. Dit In-Service Inspectieprogramma wordt periodiek geëvalueerd en met de toezichthouder Autoriteit Nucleaire Veiligheid en Stralingsbescherming (ANVS) afgestemd.

De drie grote 5 MW noodstroomdiesels [4] die in 1997 werden geplaatst, zijn vanaf 2017 gereviseerd. Twee van deze diesels moeten beschikbaar zijn, de derde is onderhoudsreserve. Omdat een revisie maanden duurt is er één nieuwe aangeschaft, waarna de drie oude om de beurt zijn gereviseerd. Daardoor heeft de kerncentrale toch permanent over alle drie de noodstroomdiesels kunnen beschikken.

De twee hoofdkoelmiddelpompen [3] zijn preventief voorzien van trillingsmetingapparatuur. Als het trillingspatroon verandert, duidt dat op lagerspeling of onbalans en wordt alarm gegeven. Ook de turbine 5 en de generator 6 zijn uitgerust met trillingsmeetapparatuur, dit zijn voor de nucleaire veiligheid geen direct relevante componenten. In de installatie worden op vitale onderdelen ook handmatige trillingsmetingen uitgevoerd.

De gemeten karakteristieken worden vergeleken met opgeslagen referentiegegevens. Als de resultaten daarvoor aanleiding geven, wordt er preventief onderhoud gepleegd.

Dagelijks, wekelijks, jaarlijks of driejaarlijks worden (redundante) systemen gecontroleerd op hun functioneren. Hiervoor zijn draaiboeken en procedures opgesteld. Als er afwijkingen worden ontdekt, worden systemen gekalibreerd, gerepareerd, gereviseerd of vervangen. Denk bij deze inspecties aan temperatuurmeters, regelingen, kleppen en pompen. Kloppen de gemeten waarden en corresponderen ze met de doorgegeven signalen, openen en sluiten de kleppen snel genoeg, leveren de pompen nog wel wat ze moeten leveren?

Op verschillende strategische plekken op de primaire kringloop is geluidsdetectie aangebracht. Hiermee kan EPZ onder meer losse delen in de kringloop detecteren. Sensoren zitten op of in de buurt van drukvaten, leidingen en bewegende componenten. Zodra een afwijkend geluid wordt waargenomen, wordt uitgezocht wat dit veroorzaakt en wat dit betekent voor de veilige productie. Alarmering is real time: gemeten geluid wordt meteen geanalyseerd en vergeleken met referentiewaarden.

De stalen bol waarin het primaire systeem van de kerncentrale zit opgesloten, wordt iedere tien jaar op lekdichtheid beproefd. De bol wordt op 1 bar overdruk gebracht en gedurende vele uren wordt het drukverloop gemonitord. De drukproef is voor het laatst in 2016 met succes uitgevoerd.

Ook de betonnen koepel wordt periodiek geïnspecteerd, iedere vijftien jaar volgt groot onderhoud. Dat is voor het laatst in 2016 uitgevoerd.

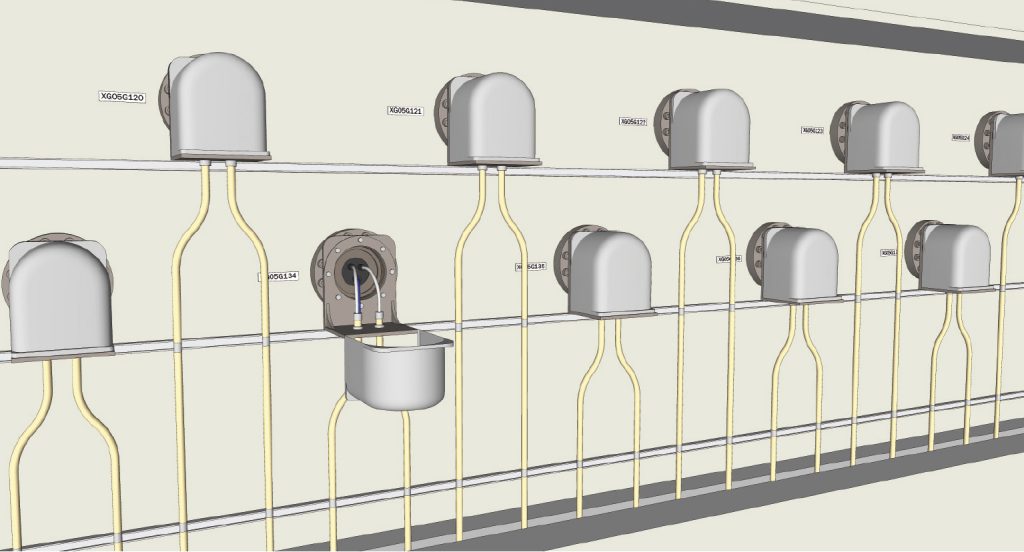

Periodiek worden de doorvoeringen van meet- en regelapparatuur in de bolwand getest op dichtheid. Dit gebeurt met heliumdetectie. Helium, een klein atoom, wordt in een apparaat of component gebracht. Aan de buitenzijde controleert apparatuur of helium naar buiten lekt.

De drie luchtsluizen worden elk kwartaal op overdruk gezet om op lekdichtheid te controleren.

EPZ heeft in de loop der jaren stap voor stap de bedrijfsinterne dosislimiet verlaagd. Hierdoor worden radiologische medewerkers gedwongen bij alle werkzaamheden stelselmatig na te denken over het terugdringen van hun stralingsbelasting. Door effectieve planning en voorbereiding en met behulp van de afdeling stralingsbescherming is de gangbare stralingsdaglimiet van 500 microSievert met een factor 10 verlaagd naar 50 microSievert.

De wettelijke jaarlimiet is 20 milliSievert. EPZ houdt zich aan een bijna 7 keer lagere bedrijfslimiet van 3 milliSievert gemiddeld over vijf jaar.

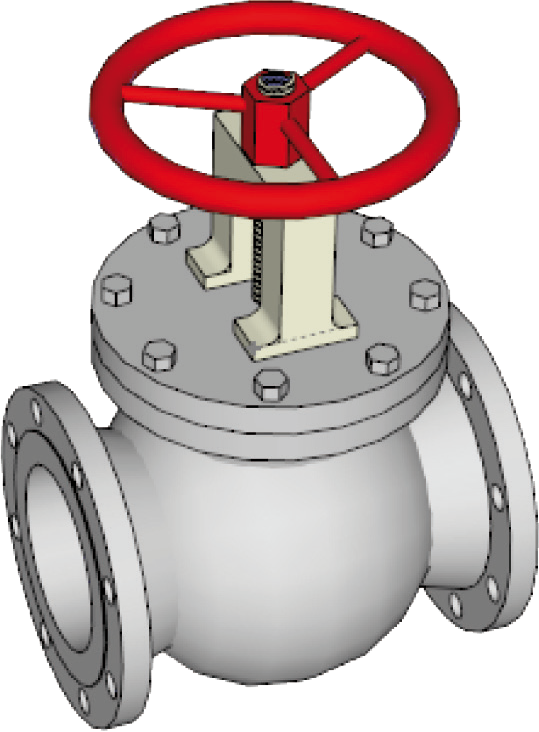

De kerncentrale bevat ongeveer 900 kleppen waarmee processen, zoals injectie-systemen en (veiligheids)koelsystemen, geregeld worden.

De kwaliteitseisen ten aanzien van het onderhoud aan deze kleppen zijn rechtevenredig met de veiligheidsrelevantie. Met andere woorden: voor onderhoud aan kleppen aan de nucleaire kringloop gelden strengere eisen dan voor kleppen in niet-nucleaire hulpsystemen.

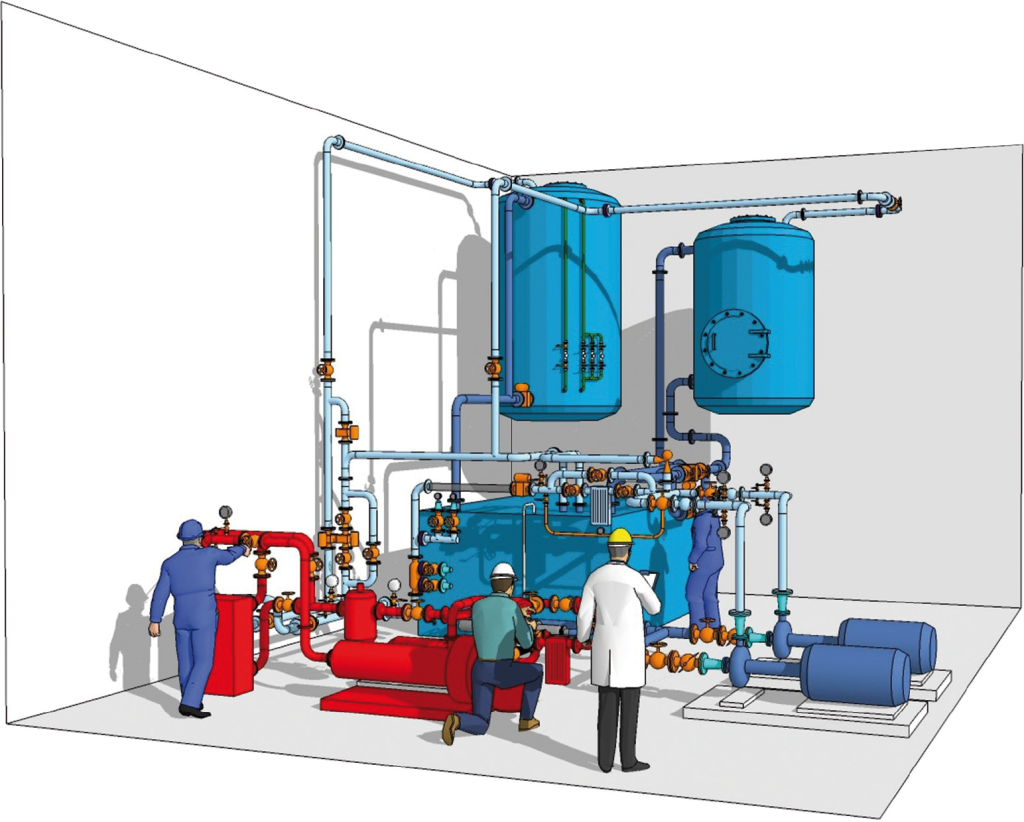

In de werkpraktijksimulator is een deel van de installatie nagebouwd als trainingsomgeving waarin verschillende situaties geoefend worden. Door de gesimuleerde installatie wordt water rondgepompt, er zitten filters, afsluiters, pompen, warmtewisselaars en het nodige aan meet- en regeltechniek in. De installatie heeft dezelfde onderdelen, kleuren en kenmerken als in de kerncentrale.

In de werkpraktijksimulator kan de hele werkpraktijk getraind worden van de werkvoorbereiding tot en met de uitvoering en de nabespreking. De trainingsmogelijkheden zijn enorm. Van het lopen van een eenvoudige controleronde tot het ontdekken van een stralingshotspot of het uitvoeren van allerlei werkzaamheden. In plaats dat operators in een klaslokaal aanhoren wat je doet als je een olielekkage tegenkomt, worden zij geconfronteerd met een ‘echte’ olielekkage. Er zijn ongeveer tachtig van dit soort variabelen ingebouwd die in verschillende combinaties getraind kunnen worden.

De werkpraktijksimulator levert een bijdrage aan het verminderen van het aantal storingen die het gevolg zijn van menselijk handelen gerelateerd aan de werkpraktijk.